Gli stirrer elettromagnetici (EMS) trovano largo impiego nel settore siderurgico sia nelle fasi di colata continua che nel processo di affinazione dell'acciaio in siviera.

L'utilizzo degli stirrer permette di incrementare la qualità e la produzione di acciaio e, data l'elevata flessibilità metallurgica, si adattano perfettamente alla produzione di acciai con diverso tenore di carbonio.

La qualità dello strato superficiale e la struttura cristallina interna del prodotto siderurgico dipendono dalla composizione chimica, dal processo di solidificazione e dal flusso dell'acciaio liquido all'interno della linea di colata. In presenza di campo magnetico variabile all'interno dell'acciaio liquido sono indotte delle forze di volume che imprimono un moto principale di rotazione e dei moti secondari lungo la linea di colata. La miscelazione indotta con gli stirrer elettromagnetici rende più efficace lo scambio termico lungo la linea di colata, di conseguenza il processo di solidificazione è più omogeneo e favorisce la formazione di zone equiassiche.

Di seguito le principali tipologie e modalità d'uso:

Grazie alla pluriennale esperienza tecnico-operativa ed il know-how altamente specializzato siamo in grado di progettare e realizzare impianti stirring sulla base delle esigenze specifiche del cliente. Per la fase di progettazione dei nuovi impianti stirring ci avvaliamo di avanzati software di computazione fluidodinamica che sono in grado di calcolare e visualizzare i moti indotti nell'acciaio liquido dal campo magnetico variabile generato dall'avvolgimento elettrico dello stirrer.

Il software di analisi multi-fisica permette di risolvere i complessi problemi relativi ai fluidi conduttori immersi nei campi magnetici variabili in modo rapido e preciso, riuscendo cosi ad ottimizzare la fase di progettazione dello stirrer. Il calcolo dei parametri elettrici dello stirrer, quali resistenza dell'avvolgimento e induttanza di fase, ed il comportamento termico degli avvolgimenti sono anch'essi analizzati con il software di simulazione agli elementi finiti. La progettazione assistita al calcolatore risulta quindi uno strumento fondamentale per sviluppare e testare gli stirrer tramite modelli matematici prima della loro messa in produzione.

Guarda la gallery

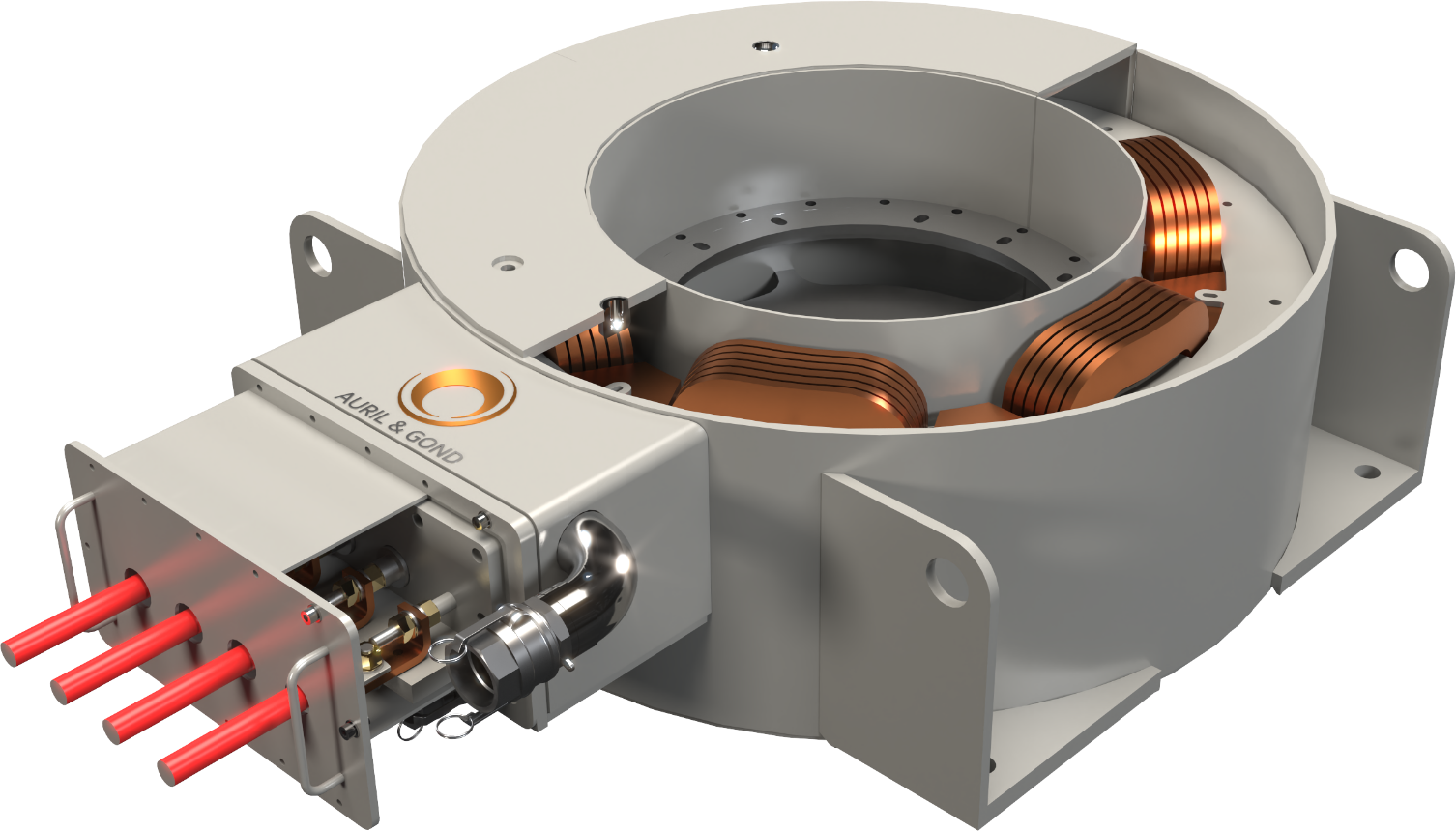

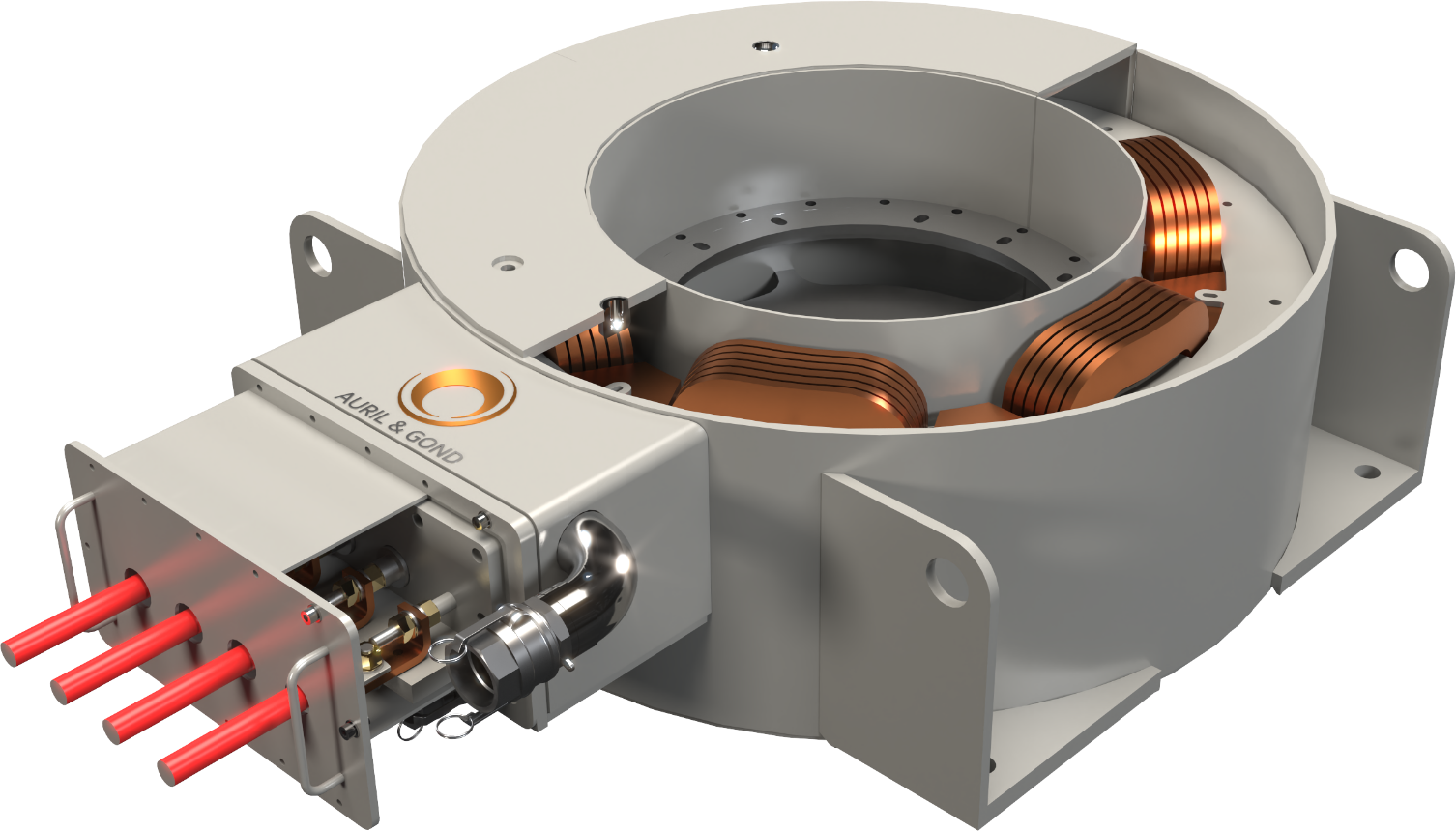

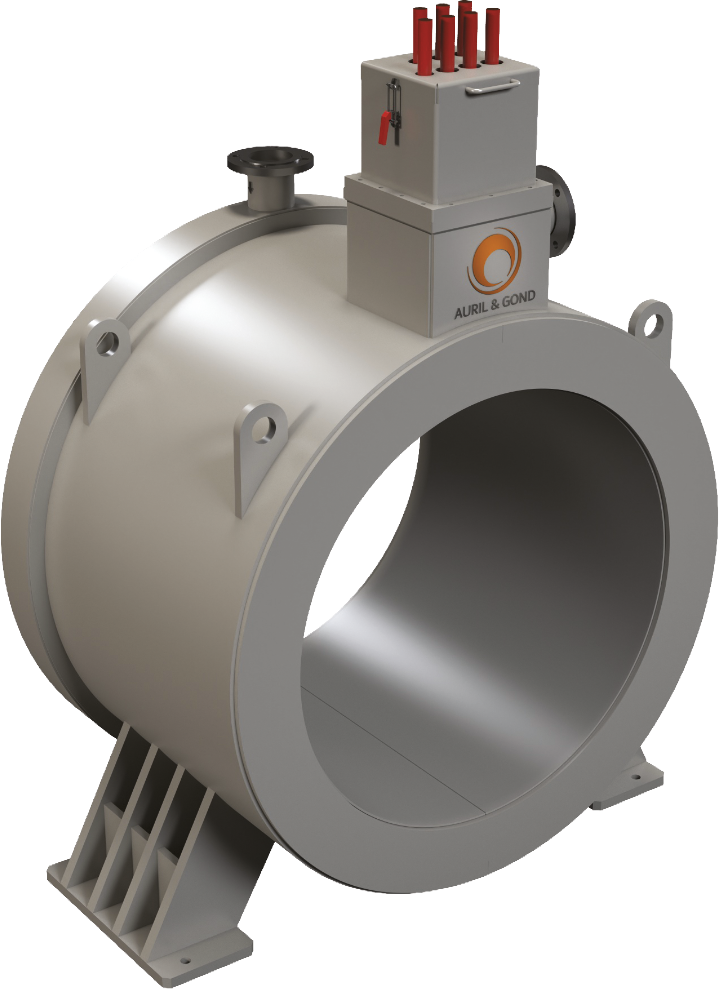

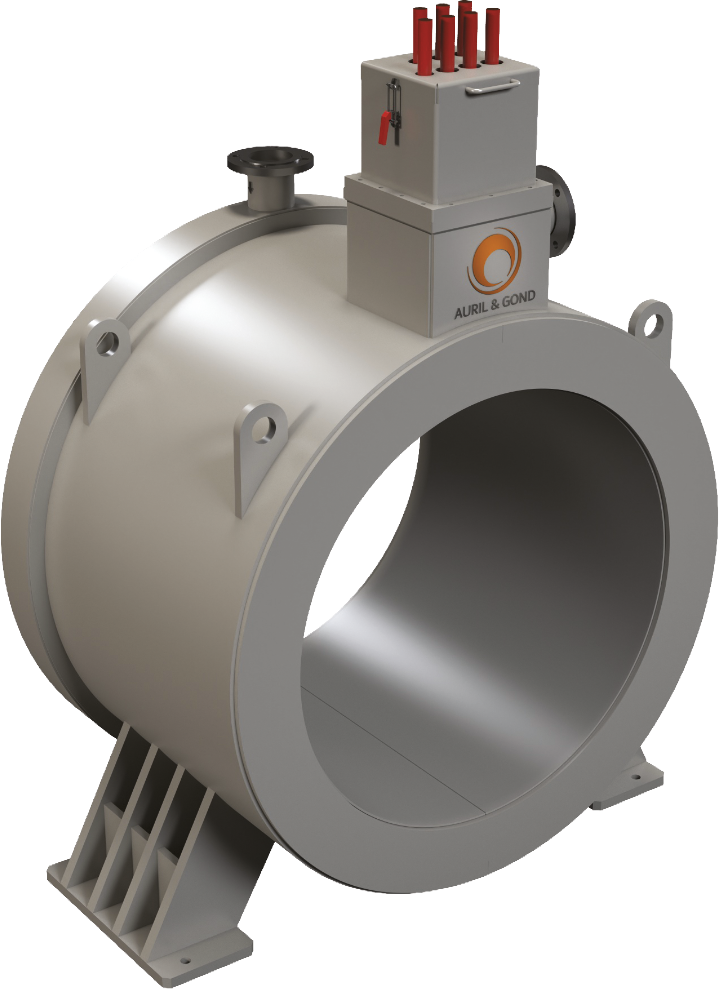

M-EMS, come indica il nome, è posizionato nella parte iniziale della linea di colata dove il raffreddamento primario estrae il calore dallo stampo per formare un guscio solidificato di semiprodotto, billette, blumi e bramme.

M-EMS migliora la qualità superficiale ed interna, in termini di riduzione dei Pinholes, della porosità centrale e della segregazione nel prodotto colato. Aiuta anche a scomporre i dendriti colonnari che crescono nel fronte di solidificazione per formare una struttura a grana fine equiassica.

Gli M-EMS aumentano il trasferimento di calore tra l'acciaio liquido all'interno e il tubo di rame che consente di ridurre la rugosità superficiale del prodotto colato e migliorare l'uniformità dello spessore del guscio di solidificazione.

M-EMS viene utilizzato per migliorare la qualità dei tipi di acciaio come acciaio basso legato, acciaio per molle, acciaio laminato a freddo, acciaio a medio e alto tenore di carbonio in tutte le sezioni.

S-EMS è situato sotto la lingottiera nella zona di raffreddamento secondario dove la percentuale liquida di acciaio rimane dominante.

L'agitatore in linea viene utilizzato per aumentare la zona equiassica e migliorare i vantaggi metallurgici ottenuti con l'agitatore in lingottiera.

Infatti, estendere l'effetto agitazione lungo la linea di colata, evita la formazione di dendriti, causa della formazione di mezzerie e segregazioni. S-EMS viene normalmente utilizzato per tutti i gradi e tipicamente per blumi.

F-EMS si trova nella zona di solidificazione finale dove le fasi solida e liquida coesistono insieme (mushy zone). L'agitatore finale viene utilizzato normalmente in combinazione con l'agitatore in lingottiera e/o in linea per ridurre ulteriormente la segregazione interna e la porosità centrale sugli acciai ad alto tenore di carbonio e alto legati.

Rispetto agli altri tipi di agitatore, la potenza nominale degli F-EMS è maggiore perché necessitano di una maggiore coppia elettromagnetica per agitare l'acciaio nella cosidetta mushy zone, essendo caratterizzata da un diametro di acciaio fuso ridotto e da una maggiore viscosità.

Gli F-EMS hanno anche una modalità di agitazione rotativa diversa rispetto all'M-EMS, infatti, il movimento di agitazione inverso intermittente nell'acciaio liquido viene spesso utilizzato per limitare la crescita dei dendriti colonnari e romperli in frammenti più piccoli che migliorano la dimensione della zona equiassica e quindi anche la solidità interna del prodotto grezzo.

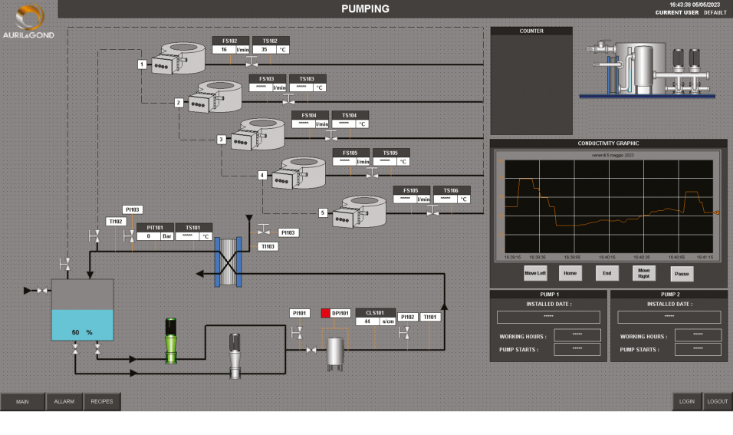

I nostri quadri inverter sono dotati di un sistema carrellabile che permette una facile installazione/manutenzione del modulo IGBT principale.

Sono composti da convertitori statici a tensione impressa con moduli IGBT, regolazione digitale con controllo vettoriale, banco di condensatori, unità di controllo a microprocessore e circuiti ausiliari (alimentatori e trasduttori).

L'inverter è specificatamente progettato per applicazioni critiche ed è concepito con le più recenti e collaudate tecnologie, in un design modulare per una facile installazione e manutenzione.

Tutti i componenti di Potenza sono dimensionati per assicurare un funzionamento del convertitore anche nelle più severe condizioni di servizio e di carico.

I componenti di potenza (diodi e IGBT) sono raffreddati mediante ventilazione forzata. Il convertitore statico è disponibile in diverse taglie fino a una potenza massima di 4 MW nel caso di 8 moduli in parallelo.

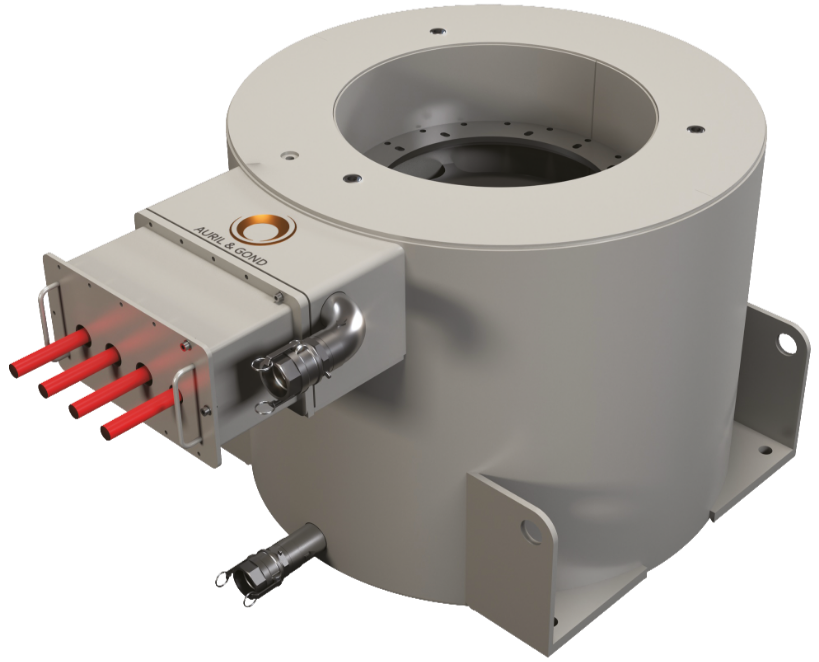

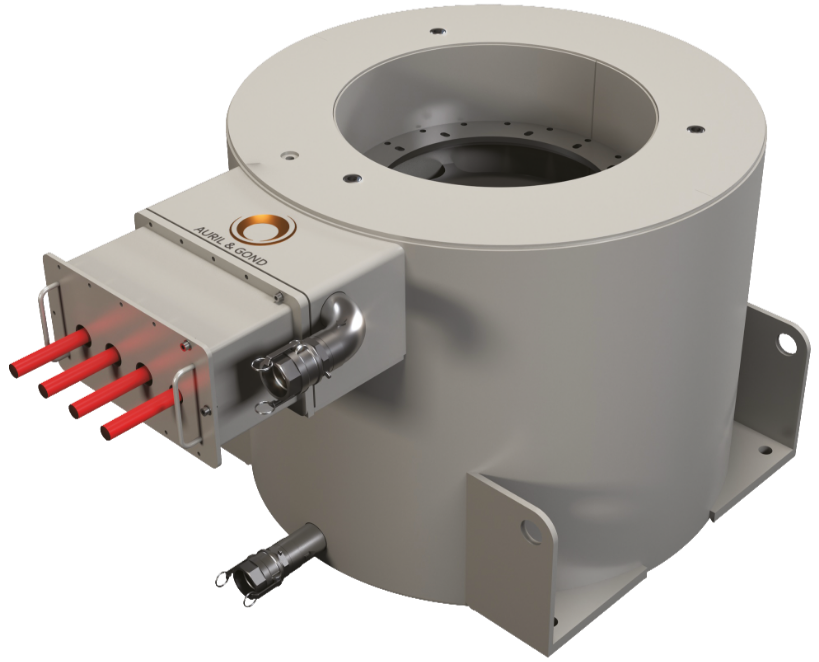

Il sistema di raffreddamento con acqua demineralizzata viene utilizzato per eliminare il calore prodotto dalle bobine per effetto Joule e per mantenere la temperatura dell'avvolgimento al di sotto del valore limite relativo alla classe di isolamento termico. Le pompe di circolazione possono essere alimentate da inverter che permettono di regolare la portata e la pressione dell'acqua di raffreddamento. Nel caso di colate di acciai che non richiedono l'utilizzo dell'agitatore, non è necessario rimuoverli dalla macchina di colata ma è sufficiente diminuire il flusso di raffreddamento dell'acqua per garantire una maggiore durata dell'isolamento elettrico dell'agitatore. Durante la colata continua di acciai speciali in un numero ridotto di strand è possibile ridurre la portata della pompa per ridurre il consumo energetico.

La Junction box consente il collegamento tra i cavi di alimentazione elettrica provenienti dall'uscita di potenza dell'inverter ed i cavi elettrici che andranno ad alimentare i terminali dello stirrer. La scatola di giunzione è realizzata in acciaio inox AISI 304 e può essere dotata di serrature speciali in base al grado di sicurezza richiesto dall'applicazione.

A seconda delle esigenze di installazione, la scatola di giunzione può essere dotata di barre in rame, sezionatori senza fusibili o fusibili per la protezione da sovraccarico.

I nostri trasformatori sono realizzati utilizzando materiali accuratamente selezionati che ci permettono di fornire un prodotto di alta qualità offrendo soluzioni su misura che soddisfano le esigenze di ogni cliente. I trasformatori vengono utilizzati per realizzare il sistema di terra IT che consente di ridurre il contenuto di correnti armoniche di alimentazione che possono influenzare la qualità dell'energia elettrica, migliorando la continuità del servizio riducendo la corrente di guasto e aumentando il fattore di potenza.